Les secrets du moulage

Le secret c’est qu’il n’y en a pas….. car presque tout arrive à s’expliquer et les solutions de circonstance résolvent la majorité des problèmes.

Il faut revenir sur la nature même du chocolat qui est un mélange intime de pâte de cacao, de beurre de cacao, d’émulsifiant, et parfois de produits aromatiques etc.

La densité moyenne du chocolat est d’environ 1,2, légèrement supérieure à l’eau. Le chocolat quand il est coulé dans des moules a été préalablement préparé pour qu’il puisse se cristalliser harmonieusement suivant un cycle précis. Il est coulé à une température d’environ 31 °, plus ou moins selon l’origine du chocolat, le tour de main de l’opérateur etc. Dès qu’il est coulé, le processus de cristallisation va se mettre en œuvre et on va mettre le moule au froid pour finaliser le tout. Lors de la cristallisation et la baisse de température, le chocolat va se figer en une masse compacte et dure.

1 • Pendant cette opération, le chocolat va subir un retrait volumique variable de plus ou moins 1 %. Ce retrait est la variable fondamentale qui va permettre le démoulage. Le chocolat après son retrait va donc être globalement plus petit que le logement dans lequel il a été coulé et ceci va donc permettre en principe de le sortir de sa poche de moulage.

2 • Deuxième paramètre fondamental : la dépouille du moule. Tous les moules du monde, sans aucune exception, possèdent des angles de dépouille qui permettent de faciliter l’extraction du produit moulé. Si la géométrie du moule présente des angles de dépouille négatifs, cela constituera des zones de rétention qui vont empêcher le démoulage ou qui produiront un démoulage incomplet laissant donc des parties qui se brisent et restent dans le moule.

3 • Les pièges à air : ce sont des zones où le chocolat ne pourra pas prendre place car des poches d’air y sont déjà. Il faut donc assurer le bon remplissage. La méthode universelle est le forçage par la pression (3OO kg/cm2 pour des moules d’injection de matière plastique ou de métal…) Quelques kg/cm2 pour les moules d’injection de cire de bijouterie dans des moules en silicone. Pour le chocolat cela n’est pas envisageable donc il faut soit forcer le chocolat à la main, à l’aide d’un pinceau par exemple, soit le centrifuger sur 3 axes, soit avoir un moule qui de par sa conception prend en compte ce problème délicat. Un bon tapotage à 5O Hz aidera à éliminer les bulles logées en fond de moule ainsi que les bulles contenues dans le chocolat.

4 • Aspect final : on recherche un aspect esthétique et seul le moule rendra au chocolat ses propres qualités d’état de surface, finition des bords etc.

Ces 4 fondamentaux expliquent les problèmes suivants :

Moules en élastomère de silicone. Ce matériau est relativement souple, donc lors de la cristallisation, il accompagne le chocolat et continue à y adhérer. Pas de phénomène d’autodémoulage normal : il faut extraire la pièce de son logement avec les risques de casse d’un matériau relativement fragile. De plus de par son contact permanent, une fine couche de beurre de cacao continue à adhérer sur les parois après démoulage et le produit final n’a pas l’éclat et la brillance donnée par exemple par un moule en polycarbonate traditionnel à la surface poli-miroir. Cependant un léger petit coup de brosse en poil de porc rendra tout son lustre au chocolat. Nous utilisons un équipement de laboratoire qui permet d’éviter toutes les bulles et assure une fidélité absolue de reproduction du modèle.

Moules fraisés par machine-outil à commande numérique. Méthode universelle de fabrication, prix proportionnel à la complexité du sujet, obligation d’une gestion scrupuleuse des dépouilles, travail considérable de finition des états de surface réalisé la plupart du temps à la main pour effacer les traces des outils de fraisage, ensuite revêtement de finition par un dépôt électrolytique de chrome, cuivre etc. C’est le travail journalier des fabricants de moules industriels, lesquels moules, vu leurs prix considérables, doivent amortir l’investissement outillage par une production de masse.

Les moules fraisés « amateurs » ne possèdent pas de dépouille car les outils permettant de le faire sont très chers et très rares. Donc utilisation de fraises droites et impossibilité de faire des détails de l’ordre du 1/1Oe de mm car il faut des équipements dont les prix sont exorbitants. Cela limite la production à des moules basiques de qualité assez moyenne.

Moules thermoformés en PVC Cristal, polystyrène-choc, polyéthylène etc. Ce sont les produits de notre quotidien depuis les années 1950. Barquettes alimentaires, blisters, emballages de protection et de présentation etc…. Ils sont destinés à une utilisation « one shoot », on ouvre et on jette. Le gros avantage de ce type de produit est le prix de revient, un matériel relativement simple, et une productivité intensive. Ce type de moules existe pour le chocolat car ils ne sont pas chers, mais leur durée de vie est très faible. La restitution de détails fins et précis est impossible car cela demanderait des modèles de haute finition et un thermoformage haute pression ; on revient à la case départ : prix de l’outillage important à amortir sur de grandes séries ce qui n’est pas viable pour une commande de quelques centaines de chocolats personnalisés. Ces pièces thermoformées ne sont pas à épaisseur constante, les zones d’étirement sont plus minces et on peut rencontrer des problèmes de drapages en fonction de la géométrie du modèle.

Nos solutions

Tous ces détails nous amènent à paramétrer un moule « idéal »

Alimentarité certifiée — Rigidité — Moule transparent pour suivre par-dessous le retrait et le tack final — États de surface maitrisés — Dépouilles nécessaires et suffisantes — Gestion des poches d’air — Finesse submillimétrique des détails — Prix très compétitifs — Délais de fabrication inférieur à la semaine.

NOUS PROPOSONS DEUX SOLUTIONS

1 • MISE EN RELIEF 2,5 D POSITIF, MIXTE, CREUX

2 • MISE EN RELIEF 3D PROPORTIONNEL

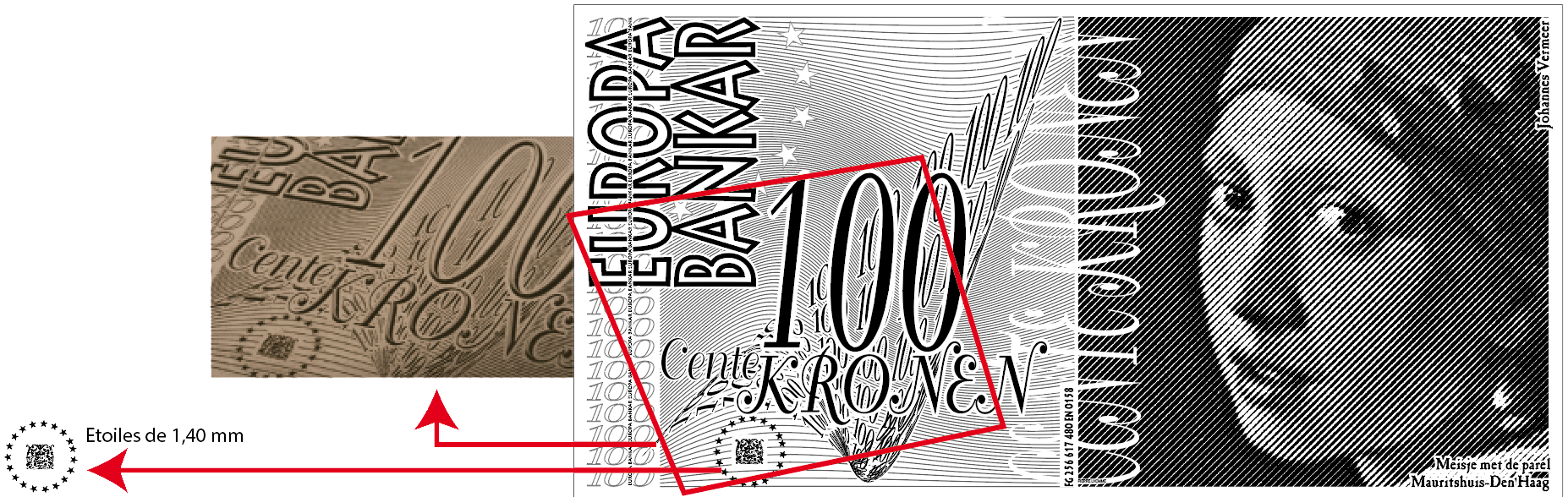

Cette photo d’une tablette de chocolat donne une idée précise des possibilités de ce process déposé à l’Institut National de la Propriété Industrielle.

Moule réalisé en résine acrylique, dépouille sur tous les tracés, détails les plus fins de 1OO microns (O,1 mm), hauteurs variant de O,1 mm —O,35 mm proportionnelles à la largeur des motifs dessinés en 2D. États de surface satinée, retrait sur la longueur de 1,6 mm, épaisseur finale d’environ 5 mm suivant le taux de remplissage du moule.